一、引言

在采矿工程领域,开采方式的选择犹如基石之于高楼,是整个采矿作业顺利开展的关键前提,对矿山的生产效率、经济效益、安全保障以及资源的可持续利用都有着深远的影响。不同的开采方式适应着各异的地质条件、矿体赋存状态以及开采技术要求,一旦选择失误,极有可能引发资源浪费、成本攀升、安全事故频发等一系列棘手问题。

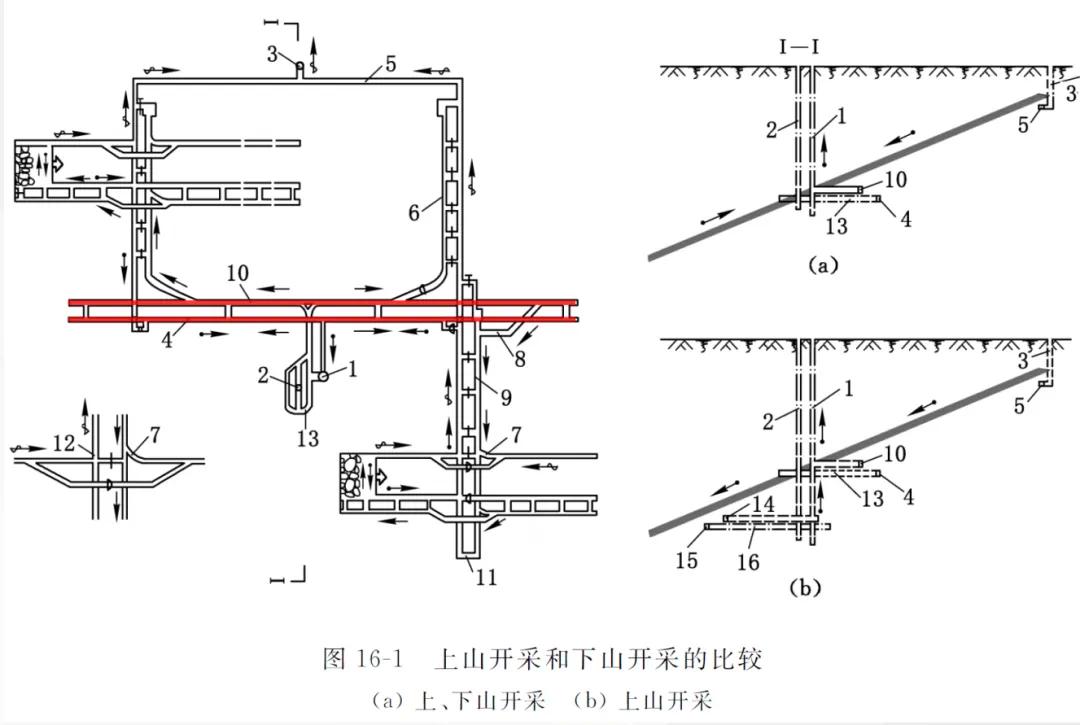

上山开采与下山开采作为两种在采矿作业中广泛应用的开采方式,它们在诸多方面都存在着显著的差异,各自具备独特的优势与局限。在实际的采矿项目中,深入探究这两种开采方式的特点,并根据具体的开采条件做出科学合理的选择,是采矿工程师必须直面的重要课题。这不仅关乎着矿山企业当下的运营效益,更对其长远的发展起着决定性的作用。因此,对上山与下山开采进行深入的剖析与比较,具有极高的理论价值与实践意义,能够为采矿工程的高效、安全开展提供坚实有力的支撑。

二、上山开采的优势

(一)运输提升

上山开采时,煤炭借助重力作用向下运输,这为运输作业带来了诸多便利。一方面,运输设备的运行稳定性大幅提高。在重力的辅助下,煤炭的输送过程更加顺畅,减少了因运输阻力变化等因素导致的设备故障风险,降低了设备的磨损程度,从而延长了设备的使用寿命,减少了设备维护和更换的频率与成本。另一方面,运输效率得到显著提升。输送机的铺设长度可以更长,能够适应更大规模的煤炭运输需求。当煤层倾角较大时,还可以采用自溜运输的方式,煤炭依靠自身重力沿着特定的溜槽或巷道快速下滑,极大地提高了运输速度,减少了运输时间,降低了运输成本,使得整个采矿作业的煤炭运输环节更加高效。

(二)排水系统

在排水系统方面,上山开采具有显著的优势。井下涌水可以在重力的作用下直接流入井底水仓,这使得排水路径简洁明了。不需要像下山开采那样,在各个采区单独设置复杂的排水设施。简单的排水系统不仅降低了建设成本,减少了排水硐室、水仓等设施的挖掘和建设工作量,还降低了排水设备的投入。同时,维护管理也更加方便,减少了因排水系统故障而导致的生产中断风险,提高了采矿作业的连续性和稳定性。

(三)掘进施工

上山掘进施工相较于下山掘进具有明显的优势。在上山掘进过程中,装载、运输等工序相对简单。煤炭和矸石可以借助重力向下运输,减少了向上提升的难度和工作量,提高了运输效率。排水问题也更容易解决,不需要像下山掘进那样,面临涌水在巷道内积聚,影响施工安全和进度的问题。这使得上山掘进的速度更快,能够在更短的时间内完成巷道的开拓,提高了采矿作业的前期准备效率。施工效率的提高意味着成本的降低,减少了人工、设备等资源的投入,为后续的采矿作业争取了更多的时间和资源。

(四)通风系统

上山开采的通风系统具有较高的合理性。新鲜风流从进风上山进入采区,清洗工作面后的污风经回风上山流入回风道,新风和污风均向上流动。这种通风方式使得沿倾斜方向的风路较短,通风阻力小。较短的风路减少了风流在运输过程中的能量损失,使得通风机能够更高效地将新鲜空气输送到各个作业面。通风阻力小意味着通风设备的能耗降低,运行成本减少。而且,较短的风路也有利于快速排出污风,保证了井下作业环境的空气质量,为矿工提供了更安全、舒适的工作条件,减少了因通风不畅导致的瓦斯积聚等安全隐患,提高了采矿作业的安全性。

三、下山开采的特点

(一)运输挑战

下山开采时,煤炭的运输方向是向上的,这与重力方向相反,给运输提升工作带来了极大的挑战。一方面,运输设备需要克服煤炭的重力进行提升,这对设备的功率和性能提出了更高的要求。需要选用功率更大、提升能力更强的绞车、输送机等设备,增加了设备的购置成本和运行能耗。而且,向上运输过程中,煤炭与运输设备之间的摩擦力增大,设备的磨损加剧,维修和更换零部件的频率增加,进一步提高了运输成本。另一方面,运输安全风险显著增大。在向上运输过程中,如果设备出现故障,如绞车制动失灵、输送带断裂等,煤炭可能会滑落,引发严重的安全事故,对人员和设备造成巨大的威胁。而且,由于运输方向与重力相反,一旦发生事故,救援和清理工作的难度也会大大增加。

(二)排水工程

下山开采的排水系统较为复杂且成本高昂。在下山开采过程中,采区内的涌水需要向上排出,这就需要在每个采区甚至每个区段都设置专门的排水设施。需要挖掘大量的排水硐室和水仓,用于安装排水设备和储存涌水。由于涌水需要向上提升排出,排水设备需要具备足够的扬程和流量,这增加了设备的选型难度和购置成本。而且,排水设备需要持续运行,能耗巨大,进一步提高了排水成本。此外,排水系统的维护管理也较为复杂,需要定期对排水设备进行检查、维修和保养,确保其正常运行。一旦排水系统出现故障,涌水就会积聚,淹没巷道和工作面,影响生产安全。

(三)掘进与通风

下山掘进施工的难度较大。在下山掘进过程中,装载、运输等工序相对复杂。煤炭和矸石需要向上运输,增加了运输的难度和工作量,降低了运输效率。由于下山掘进时,巷道内的涌水会向下流动,容易积聚在工作面,影响施工安全和进度。为了排除涌水,需要在巷道内设置专门的排水设施,增加了施工的复杂性和成本。通风方面,下山开采的通风系统存在一定的困难。新鲜风流从进风下山进入采区,清洗工作面后的污风经回风下山流入回风道,新风和污风的流动方向相反。这使得沿倾斜方向的风路较长,通风阻力增大,通风效率降低。而且,进风下山和回风下山之间的风压差较大,容易出现漏风现象,导致通风效果不佳。为了保证通风效果,需要增加通风设备的功率和数量,或者采取其他通风措施,如设置通风构筑物等,这增加了通风系统的建设和运行成本。

四、经济与技术的权衡

(一)开拓工程与费用比较

从开拓工程和建设费用来看,下山开采具有一定的优势。当阶段高度一定时,采用上、下山开采比只用上山开采的水平数目少。这意味着井底车场、硐室等工程量及有关设备相应减少,从而降低了基本建设投资。减少一个开采水平,就可以减少与之相关的井底车场的建设规模,包括巷道的挖掘、设备的安装等。水仓、变电所等硐室的数量和规模也会相应缩减,降低了建设成本和设备购置费用。而且,由于水平数目减少,每个水平的服务年限增长,这有利于矿井生产的均衡,减少了因频繁更换开采水平而带来的生产波动和额外成本。然而,上山开采在后续的生产运营成本方面相对较低。虽然上山开采在运输提升环节可能存在折返运输,导致运输提升的总费用略高于下山开采,但在排水、通风、掘进等方面的成本优势明显。简单的排水系统降低了排水设备的购置、运行和维护成本。较短的通风风路降低了通风设备的能耗和维护成本。快速的掘进施工提高了施工效率,减少了人工和设备的投入,降低了掘进成本。因此,在考虑开拓工程和费用时,需要综合考虑矿山的建设周期、运营成本以及长期发展规划等因素。

(二)适用条件的剖析

根据不同的地质条件、煤层赋存状态等,上山开采和下山开采有着各自的适用场景。对于倾角小于 16° 的缓斜煤层,瓦斯及水的涌出量不太大时,下山开采的缺点并不严重,而其节约工程量和基建投资的优点则较为突出 。在这种情况下,可以采用单水平上、下山开拓或多水平上下山开拓 。若井田斜长不大,采用单水平上、下山开拓能够充分利用原有开采水平的井巷设施,减少开拓工程量和投资 。当井田斜长较大时,多水平上下山开拓可以更好地适应煤层的赋存条件,合理划分开采区域,提高开采效率 。 当井田深部受自然条件限制,储量不多、深部境界不一,设置开采水平有困难或不经济时,可在最终水平以下设一部分下山采区 。如果井田深部境界以斜角断层划分,采用上山开采可能需要进行复杂的工程改造和额外的开拓工作,成本较高且难度较大 。此时,采用下山开采可以避免这些问题,更经济合理地开采深部煤炭资源 。对于一些多水平开采的矿井,由于开采强度大、井田走向长度短、水平接替紧张、原有生产水平保证不了矿井产量时,可在井田中央部分布置一个或几个下山采区,安排一部分生产任务 。这样可以缓解水平接替的压力,充分利用现有井巷设施,提高矿井的整体生产能力 。 而对于倾角较大的煤层,瓦斯含量较高或涌水量较大的情况,上山开采在运输、排水、通风等方面的优势更为明显,更适合采用上山开采 。在高瓦斯矿井中,上山开采较短的通风风路有利于快速排出瓦斯,降低瓦斯积聚的风险,保障安全生产 。当涌水量较大时,上山开采简单的排水系统能够更有效地应对井下涌水,确保矿井的正常生产 。 因此,在选择开采方式时,必须对地质条件、煤层赋存状态、瓦斯和水的涌出量等因素进行全面、细致的分析和评估,以确定最适合的开采方式 。

五、小结

上山开采和下山开采作为采矿工程中两种重要的开采方式,各自具有独特的特点和适用条件。上山开采在运输提升、排水、掘进和通风等方面展现出显著的技术优势,能够实现高效、安全的开采作业。然而,在某些特定的地质条件和开采需求下,下山开采的优势也不容忽视,如在缓斜煤层、井田深部条件受限或矿井开采规划有特殊要求时,下山开采可以节省开拓工程量和基建投资,延长水平服务年限。