电耙运搬的起源与发展历程

1893 年,电耙这一设备开始涉足采矿领域,此后在相当长的时期内,无论是国内还是国外,都对其有着广泛的应用。在我国,电耙更是成为应用最为广泛的出矿设备之一 ,其身影遍布各大矿山,为矿石的开采运输工作发挥了重要作用。

时光流转至 20 世纪 60 年代,T4G 出现,到了 70 年代,铲运机、振动机放矿机等新型设备登上历史舞台,这些新设备的出现,逐渐取代了部分电耙的工作。不过,电耙凭借自身独特的优势,依然在我国的中小型矿山中大量使用。与之不同的是,在国外,由于电耙效率较低,无法满足国外矿山对高效开采的追求,所以国外更多地采用高效率的无轨自行设备,电耙在国外的应用场景逐渐被压缩 。

电耙运搬矿石的特点剖析

(一)优点详述

电耙之所以能在采矿领域长期占据一席之地,与其自身诸多优点密不可分。从构造上看,电耙构造简单,这使得其在制造和维护方面都具有先天优势。无需复杂的工艺和高昂的技术成本,就能实现设备的生产与组装,这对于许多资金相对薄弱的中小型矿山来说,是极为重要的。设备费用少这一特性,进一步降低了矿山的前期投入成本,减轻了经济压力。

在实际作业中,移动方便的优势尽显。电耙可以根据采矿现场的实际情况,灵活地在不同区域进行作业,快速响应矿石搬运的需求。无论是在狭窄的巷道,还是在较为开阔的采场,它都能自如移动,到达指定位置开展工作。而且,电耙坚固耐用,能够适应采矿作业中复杂恶劣的环境。面对矿石的撞击、粉尘的侵蚀以及潮湿的工作环境,它依然能稳定运行,减少了因设备损坏而导致的停工时间,保障了采矿作业的连续性。其修理费用低,更是让矿山企业在设备维护方面的支出大大降低,提高了经济效益。

此外,电耙适用范围广,能适应多种不同的矿体条件和采矿环境。无论是缓倾斜矿体,还是急倾斜矿体,它都能发挥作用。在储量不大的缓倾斜矿体,厚度小于 1.5 - 2m,且矿石稳固性差、地压大、巷道维护困难的情况下,电耙更是展现出独特的适用性,可直接进入采场作业,为矿石的搬运提供了可靠的解决方案 。将电耙和运搬合一,直接装车的功能,简化了矿石运输的流程,提高了运输效率,减少了中间环节可能出现的问题和损耗。

(二)缺点探讨

当然,电耙也并非完美无缺,它存在着一些明显的缺点。运矿工作间断,是电耙较为突出的问题之一。在耙矿过程中,电耙需要不断地往返于矿石堆积点和装车点之间,这使得运矿过程呈现出不连续的状态。每次往返都需要耗费一定的时间,导致整体的运矿效率难以得到有效提升,无法满足一些对运输效率要求较高的矿山作业需求。

钢丝绳磨损很大也是电耙在使用过程中面临的一个重要问题。由于电耙在运行过程中,钢丝绳需要承受巨大的拉力,并且频繁地与各种设备和矿石接触,这使得钢丝绳的磨损速度加快。频繁更换钢丝绳不仅增加了设备的维护成本,还会影响采矿作业的正常进行,降低了生产效率。同时,电能消耗较多,也是电耙的一大劣势。在能源成本日益增长的今天,较高的电能消耗无疑增加了矿山的运营成本,降低了企业的利润空间。

在矿石运输过程中,矿石容易粉碎,这会对矿石的质量和后续加工产生不利影响。粉碎后的矿石可能会增加选矿难度,降低矿石的回收率,从而影响矿山的经济效益。随着耙运距离的增加,电耙的生产率会急剧下降。当耙运距离超过一定范围后,电耙的运输效率会大幅降低,无法满足矿山的生产需求,这也限制了电耙在一些大规模矿山中的应用。

电耙运搬的使用条件解读

电耙运搬的使用条件有着明确的限制,这些条件与电耙的工作特性以及矿体的实际情况密切相关,对其在采矿作业中的应用起着关键的制约和引导作用。

在运搬距离方面,电耙有着特定的适用范围。一般来说,运搬距离为 10 - 16m,当使用小型电耙绞车时,这一距离可减至 5 - 10m 。在实际的采矿作业中,水平耙运距离一般不超 40 - 50m,其中最优距离在 20 - 30m 以下;倾角小于 25° - 30° 的倾斜面向下耙运距离不超过 50 - 60m ,最优为 30 - 40m 以下。我国地下矿山的耙运距离通常在 30 - 50m 。运搬距离对电耙的生产率有着显著影响,随着耙运距离的增加,其生产率会急剧下降 。这是因为距离的增加会导致电耙往返时间变长,运矿工作间断的弊端被放大,同时钢丝绳的磨损也会加剧,电能消耗增多,从而降低了整体的运输效率。所以,在实际应用中,必须根据矿体的分布情况和开采要求,合理控制电耙的运搬距离,以确保其高效运行。

作业平面角度也是电耙使用条件的重要考量因素。电耙可在水平和微倾斜的平面上作业,也可沿 25° - 30° 倾角底板向下耙矿,或沿 10° - 15° 倾角向上耙运 。在不同的倾角条件下,电耙的工作效率和操作难度会有所不同。例如,沿底板向下耙矿时,矿石在重力的作用下,相对更容易被耙动,能在一定程度上提高运输效率,但也需要注意控制速度,以防止矿石滑落过快导致事故发生;而沿倾角向上耙运时,电耙需要克服矿石的重力,对设备的功率和钢丝绳的强度要求更高,工作难度相对较大,效率也会受到一定影响 。因此,在采矿作业前,需要对矿体的倾角进行精确测量和分析,选择最合适的耙运方式。

耙运巷道高度同样不容忽视,应不小于 1.5 - 1.8m 。这一高度要求是为了确保电耙能够在巷道内正常运行,避免因巷道高度不足而导致电耙无法通过,或者在运行过程中与巷道顶部发生碰撞,损坏设备,影响采矿作业的正常进行。同时,合适的巷道高度也有利于通风和人员的通行,保障了采矿作业的安全和高效。

对于储量不大的缓倾斜矿体,当厚度小于 1.5 - 2m,且矿石稳固性差、地压大、巷道维护困难时,电耙运搬矿石的方法更为适合,甚至可直接进入采场作业 。在这种矿体条件下,其他一些大型的、复杂的运输设备可能由于矿体的不稳定性和巷道维护的困难而无法有效施展,而电耙因其构造简单、移动方便、适用范围广等优点,能够很好地适应这种复杂的环境,为矿石的运输提供可靠的保障 。

采场耙运方式的多样呈现

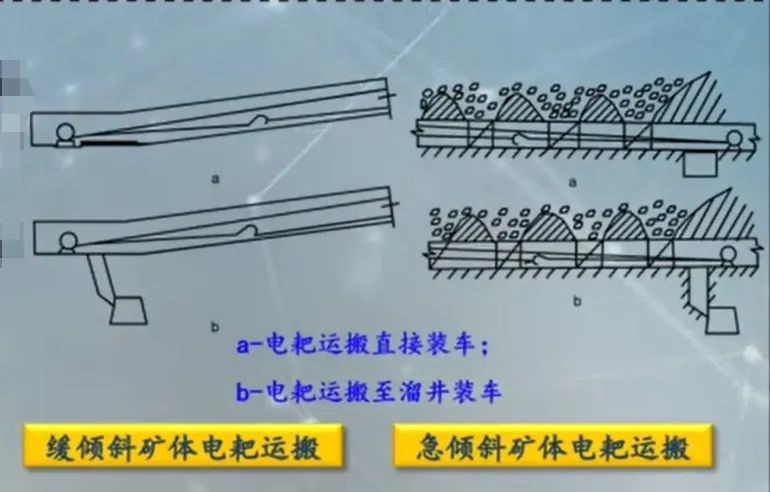

(一)缓倾斜矿体沿底板耙运

在采矿作业中,对于缓倾斜矿体,沿底板耙运是一种常见且重要的采场耙运方式。当面对缓倾斜矿体时,在采场耙运矿石的过程中,大多采用沿采场底板耙运的方式。这种方式的作业流程相对直接,崩落的矿石在采场中依靠重力作用,自然地滑落至采场底板,随后,电耙发挥作用,将矿石沿着底板耙动,实现直接装车,或者将矿石耙至溜井中。在一些小型矿山的开采作业中,缓倾斜矿体的开采场景较为常见。工作人员在采场中进行爆破作业后,矿石崩落至采场底板,此时操作电耙的工人熟练地启动设备,电耙的耙斗在钢丝绳的牵引下,沿着采场底板将矿石耙起,直接装入停放在旁边的矿车中,整个过程一气呵成。如果采场附近设置了溜井,电耙则会将矿石耙至溜井,以便后续的运输和处理。

这种采场耙运方式具有独特的适用场景和优势。在矿体倾角较小、矿石和围岩稳固性较好的情况下,沿底板耙运能够充分发挥其高效、便捷的特点。由于矿体缓倾斜,矿石能够较为顺畅地在底板上滑动,减少了运输过程中的阻力和能量消耗。同时,直接装车的方式大大缩短了矿石的运输路径,提高了运输效率,减少了中间环节可能出现的矿石损失和设备故障。而且,这种方式对设备和技术的要求相对较低,成本也较为可控,对于一些资金和技术实力有限的矿山企业来说,是一种经济实用的选择。不过,它也存在一定的局限性,当矿体的倾角发生较大变化,或者矿石的稳固性较差时,沿底板耙运可能会受到影响,导致运输效率降低,甚至出现安全隐患。

(二)急倾斜矿体设专门耙矿巷道

对于急倾斜矿体,设专门耙矿巷道则是一种更为合适的采场耙运方式。在急倾斜矿体的开采中,矿石靠自重流入专门设置的耙矿巷道,这是整个作业流程的关键起始点。由于矿体急倾斜,矿石在重力的作用下,具有较大的下滑速度和冲击力,能够快速地流入耙矿巷道。进入耙矿巷道后,由电耙将矿石耙至溜井,或者经装车平台直接耙入矿车。在某大型金属矿山的急倾斜矿体开采现场,就采用了这种采场耙运方式。开采过程中,随着采矿作业的推进,崩落的矿石从高处沿着急倾斜的矿体表面快速滑落,直接流入预先设置好的耙矿巷道。在耙矿巷道中,电耙早已就位,操作人员根据矿石的流入情况,灵活地操控电耙,将矿石耙至溜井,溜井中的矿石再通过后续的运输系统,被输送到指定地点进行进一步的处理;或者,电耙将矿石直接耙至装车平台上的矿车中,实现矿石的快速装车和运输。

这种采场耙运方式在急倾斜矿体采矿中具有重要意义和显著优势。专门的耙矿巷道为矿石的运输提供了一个相对稳定和安全的通道,能够有效地引导矿石的流动,减少矿石在运输过程中的散落和损失。通过合理设计耙矿巷道的位置、坡度和结构,可以充分利用矿石的自重,提高运输效率,降低能源消耗。而且,将耙矿作业集中在专门的巷道中,便于设备的布置和操作,也有利于对设备进行维护和管理。同时,这种方式还能够适应急倾斜矿体复杂的地质条件,在保证采矿安全的前提下,提高矿石的开采和运输效率,为矿山的高效生产提供了有力保障。

电耙设备参数与生产率的关联

(一)电耙设备参数介绍

电耙设备的参数众多,这些参数相互关联,共同影响着电耙的工作性能和效率,在采矿作业中起着关键作用。

电耙绞车功率是衡量电耙工作能力的重要参数之一。我国使用的电耙绞车功率范围在 5.5 - 55kw ,国外则多为 100 - 130kW 。不同功率的绞车适用于不同的作业场景。5.5 - 7kW 的绞车功率相对较小,通常用于掘进巷道的作业 。在巷道掘进过程中,所需搬运的矿石量相对较少,作业空间也较为狭窄,这种低功率的绞车能够灵活地在狭小空间内作业,满足掘进巷道时对矿石搬运的需求。14 - 28 (30) kW 的绞车则常用于小采场中,小采场的规模和矿石产量适中,这一功率范围的绞车能够有效地完成矿石的耙运工作 。而 28 (30) - 55kW 的绞车常用于电耙道中,电耙道是矿石运输的关键通道,需要绞车具备较大的功率,以保证能够高效地将矿石从采场耙运至指定地点 。

耙斗容积也是电耙设备的重要参数,斗容在 0.1 - 0.6 立方米之间 。在实际应用中,常用的耙斗容积为 0.2 - 0.3 立方米 。不同类型的耙斗适用于不同性质的矿石。箱形耙斗,其结构特点使其在耙运松软碎块矿石时具有优势。当面对松软碎块矿石时,箱形耙斗能够较好地容纳和抓取矿石,减少矿石的散落,提高耙运效率 。篦形耙斗则适用于耙运坚硬矿石,其特殊的篦状结构能够有效地破碎和抓取坚硬矿石,适应坚硬矿石的耙运需求 。国外的耙斗容积有达到 2 立方米的,这种大容积的耙斗在面对大规模、高强度的采矿作业时,能够一次抓取更多的矿石,提高运输效率,但对设备的功率和整体性能要求也更高 。

滑轮直径为 20 - 350mm,一般用滑轮将电耙尾绳悬起 。滑轮在电耙工作过程中起着改变钢丝绳方向、减少钢丝绳磨损的作用。合适的滑轮直径能够保证钢丝绳在运行过程中保持良好的状态,提高电耙的工作效率和钢丝绳的使用寿命 。钢绳直径为 9 - 19mm,钢丝绳作为连接耙斗和绞车的关键部件,需要具备足够的强度来承受耙斗和矿石的重量以及运行过程中的拉力 。不同直径的钢丝绳适用于不同功率的绞车和不同作业条件,较粗的钢丝绳能够承受更大的拉力,适用于功率较大的绞车和耙运距离较远、矿石较重的作业场景;较细的钢丝绳则适用于功率较小的绞车和作业条件相对较轻的场景 。

(二)生产率的影响因素分析

电耙运搬的生产率并非固定不变,而是受到多种因素的综合影响,这些因素相互交织,共同决定了电耙在采矿作业中的实际生产能力。

电耙绞车功率与生产率之间存在着密切的正相关关系。绞车功率越大,其能够提供的牵引力就越大,这使得耙斗在耙运矿石时能够更加有力地抓取和运输矿石,从而提高了单位时间内的矿石运输量。在一些大型矿山的采矿作业中,采用大功率的电耙绞车,能够快速地将大量矿石从采场耙运至运输巷道,大大提高了采矿作业的效率。如果绞车功率不足,在面对较大块度的矿石或者较长的耙运距离时,就可能出现耙斗无法正常工作,或者运输速度过慢的情况,导致生产率降低。

耙斗容积对生产率的影响也十分显著。较大容积的耙斗能够一次装载更多的矿石,在相同的运输次数下,能够运输更多的矿石总量,从而提高了生产率。在矿石产量较大的采矿区域,使用大容积耙斗的电耙能够充分发挥其优势,减少运输次数,提高运输效率。但需要注意的是,耙斗容积并非越大越好,还需要考虑绞车的功率以及作业环境等因素。如果绞车功率无法匹配大容积耙斗,或者作业空间狭窄,大容积耙斗可能无法正常工作,反而会降低生产率。

耙运距离是影响电耙运搬生产率的关键因素之一。随着耙运距离的增加,电耙往返一次所需的时间会变长,运矿工作间断的问题会更加突出,这直接导致了单位时间内的有效运输时间减少,生产率急剧下降。水平耙运距离一般不超 40 - 50m ,其中最优距离在 20 - 30m 以下;倾角小于 25° - 30° 的倾斜面向下耙运距离不超过 50 - 60m ,最优为 30 - 40m 以下 。我国地下矿山的耙运距离通常在 30 - 50m 。在实际采矿作业中,应尽量将耙运距离控制在合理范围内,以确保电耙的高效运行 。

除了上述因素外,矿石块度、漏斗堵塞次数和耙矿条件等也会对电耙运搬生产率产生影响。较大的矿石块度可能会导致耙斗难以抓取,或者在运输过程中造成堵塞,影响运输效率。漏斗堵塞次数增多,会使电耙的工作中断,需要花费时间进行清理,从而降低了生产率。耙矿条件,如水平、上坡或下坡,也会影响电耙的工作效率。上坡耙运时,电耙需要克服重力,功率消耗增加,效率会降低;下坡耙运时,虽然有重力辅助,但需要注意控制速度,以确保安全和运输效率。

小结

电耙运搬在采矿历史上占据着重要地位,从 1893 年诞生以来,经历了广泛应用到与新型设备共存的发展历程。它的优点明显,构造简单、设备费用少、移动方便、坚固耐用、修理费用低以及适用范围广,使其在各类矿山,尤其是中小型矿山中有着不可替代的作用 。在储量不大、条件复杂的缓倾斜矿体开采中,电耙运搬展现出独特的适用性,为矿石的运输提供了可靠的解决方案 。

然而,电耙运搬的缺点也不容忽视,运矿工作间断、钢绳磨损大、电能消耗多、矿石易粉碎以及耙运距离增加时生产率急剧下降等问题,限制了其在一些大规模、高效率矿山的应用。在实际使用中,严格满足其使用条件至关重要,运搬距离、作业平面角度、耙运巷道高度以及矿体条件等都对电耙运搬的效果有着直接影响。不同的采场耙运方式,如缓倾斜矿体沿底板耙运和急倾斜矿体设专门耙矿巷道,也需要根据矿体的具体情况进行合理选择。

电耙设备参数,如绞车功率、耙斗容积、滑轮直径和钢绳直径等,与生产率密切相关,在采矿作业中,需要综合考虑这些因素,以实现电耙运搬的高效运行。随着采矿技术的不断发展,虽然新型设备不断涌现,但电耙运搬凭借自身的优势,在特定的矿山条件下,仍将继续发挥重要作用。