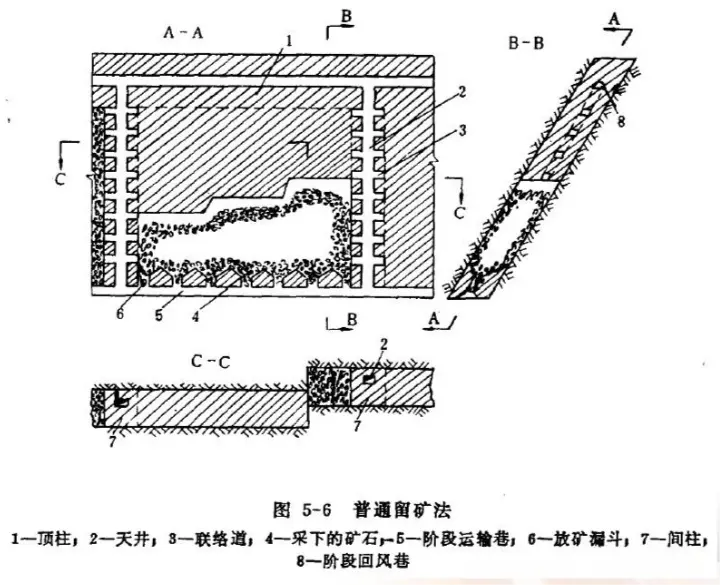

回采单元划分为矿房和矿柱,实行 “先采矿房、后采矿柱” 的两步骤回采模式,矿柱包含顶柱、间柱、底柱三类。

矿房回采过程中形成的采空区以敞空形式存在,暂不进行处理,主要依靠矿柱的承载能力和围岩自身的稳固性维持采场稳定。

矿块的结构尺寸(含矿房、矿柱的尺寸参数)和回采顺序,需根据矿石特性、围岩条件、回采工艺及所用设备综合确定,核心目标是优化地压管理、保障安全生产。

矿房开采完成后,需及时开展矿柱回采作业,且必须同步对前期形成的采空区进行处理,完成资源回收与安全隐患治理的闭环。

一、回采单元划分与两步骤回采模式

空场采矿法的核心组织形式,是将开采区域明确划分为矿房与矿柱两大回采单元,且严格遵循 “先采矿房、后采矿柱” 的固定作业流程,这一模式是其区别于充填采矿法、崩落采矿法的关键标志。

矿房作为主要的矿石回收区域,是采矿作业的核心空间,其布置需结合矿体走向、厚度及倾角综合规划,通常沿矿体走向延伸,宽度根据开采设备作业范围、矿石运输效率及围岩承载极限确定。矿柱则承担着维护采场稳定的关键功能,按布置位置可明确划分为顶柱、间柱、底柱三类,三类矿柱各司其职、协同受力。顶柱位于矿房顶部,直接承受上覆岩层的压力,防止顶板冒落;间柱分布在相邻矿房之间,起到分隔矿房、传递侧向压力的作用,避免矿房侧壁坍塌;底柱设置在矿房底部,不仅要承载矿房及上部岩层的部分重量,还需为矿石运输、设备通行提供支撑结构,常见于设有运输巷道或溜矿井的开采区域。

两步骤回采的逻辑的核心是 “先利用、后回收”:第一步采矿房时,矿柱处于完整状态,能充分发挥承载作用,为矿房回采提供安全作业环境,此时可集中力量高效开采矿石,减少矿柱对开采作业的干扰;第二步回采矿柱时,矿房已开采完毕,需在采空区稳定性未大幅下降前,通过合理工艺回收矿柱中的矿石,避免资源浪费。这种分步模式既保障了开采过程的安全性,又能最大化提升资源回收率,尤其适用于矿体厚度较大、延续性较好的开采场景。

二、采空区敞空状态与稳定维护机制

矿房回采过程中,随着矿石被采出,原矿体占据的空间会形成采空区,空场采矿法的显著特征之一便是该采空区以敞空形式存在,开采期间暂不进行充填、崩落等处理,仅依靠矿柱的承载能力和围岩自身的稳固性维持采场稳定。

敞空采空区的形成是分步回采的必然结果,其空间形态与矿房的结构尺寸直接相关,通常呈现为长方体或近似长方体的腔体,腔体的高度、宽度与矿房开采参数一致,长度沿矿体走向延伸。这种敞空状态为采矿作业提供了充足的操作空间,便于大型开采设备进出、矿石运输及人员作业,大幅降低了开采过程中的空间限制,提升了作业效率。但同时,敞空采空区也对采场稳定性提出了严格要求,一旦矿柱或围岩的稳固性不足,极易引发顶板冒落、侧壁坍塌等安全事故,因此采空区的稳定维护是空场采矿法应用的核心技术要点。

采场稳定的维护主要依赖两大核心要素:一是矿柱的承载能力,矿柱的尺寸、分布密度及矿石强度直接决定其承载极限,设计时需通过地质力学计算,确保矿柱能承受上覆岩层及周围岩体的压力,避免矿柱发生压缩破坏或剪切破坏;二是围岩自身的稳固性,围岩的完整性、抗压强度、抗风化能力等参数,决定了采空区侧壁及顶板的自稳能力,若围岩节理裂隙发育、强度较低,即使设置矿柱,也可能出现围岩剥落、掉块等现象,因此需在开采前对围岩稳定性进行详细勘察评估。

在实际开采过程中,需对敞空采空区的稳定状态进行动态监测,通过布置应力传感器、位移观测点等设备,实时掌握矿柱受力情况及围岩变形数据,一旦发现异常,需及时采取加固矿柱、支护围岩等应急措施,防止采空区失稳引发安全事故。这种 “天然维护 + 动态监测” 的机制,是敞空采空区安全作业的关键保障。

三、矿块结构尺寸与回采顺序的确定原则

空场采矿法的应用效果,很大程度上取决于矿块结构尺寸的合理设计与回采顺序的科学安排,二者的确定需综合考虑矿石特性、围岩条件、回采工艺及所用设备等多重因素,核心目标是优化地压管理、保障安全生产。

矿块的结构尺寸主要包括矿房的长度、宽度、高度,以及矿柱的尺寸、分布间距等参数。矿石特性方面,矿石的抗压强度、韧性、节理发育情况直接影响矿房的最大允许跨度,若矿石强度较高、整体性好,矿房宽度可适当增大;若矿石较破碎、强度较低,则需缩小矿房宽度,增加矿柱数量,提升采场稳定性。围岩条件是参数设计的核心依据,稳固性强的围岩能为采空区提供更好的侧向支撑,可采用较大的矿房尺寸;而稳定性较差的围岩则需通过减小矿房尺寸、加密矿柱等方式,降低围岩承载压力。

回采工艺及设备也对矿块尺寸产生重要影响,采用大型机械化开采设备时,需保证矿房宽度、高度能满足设备的作业空间需求,例如大型铲运机作业时,矿房宽度需至少满足设备转弯、装卸矿石的空间要求;若采用传统人工开采或小型设备开采,矿块尺寸可适当减小,以提升采场稳定性。此外,矿块尺寸还需考虑矿石运输效率,过大的矿块可能导致矿石运输距离过长、运输成本增加,过小则会降低开采效率,因此需在安全与效率之间寻求平衡。

回采顺序的确定同样遵循地压管理与安全生产的原则,常见的回采顺序包括沿矿体走向的前进式回采、后退式回采,以及垂直矿体走向的上行式回采、下行式回采。前进式回采是从矿体一端向另一端逐步推进,适用于围岩稳定性较好、矿体延续性强的场景;后退式回采则是从矿体末端向起始端推进,回采过程中可利用已开采完毕的矿房作为通风、运输通道,且能及时处理采空区,适用于围岩稳定性中等的场景。上行式回采是从矿体下部向上部推进,下行式回采则相反,具体选择需结合矿体倾角、矿石与围岩的接触关系等因素,避免因回采顺序不当导致地压集中,引发采场失稳。

四、矿柱回采与采空区处理的闭环要求

矿房开采完成后,及时回采矿柱并同步处理采空区,是空场采矿法的收尾环节,也是保障开采安全、提升资源回收率的关键步骤,形成 “开采 - 回收 - 治理” 的完整闭环。

矿柱回采的核心目标是回收矿柱中蕴含的矿石资源,避免因采空区失稳导致矿柱无法回收,造成资源浪费。矿柱回采需在矿房采空区稳定性仍能保障的窗口期内进行,通常采用分段回采、分层回采或整体崩落等工艺,具体工艺选择需根据矿柱尺寸、矿石强度、采空区形态等因素确定。例如,对于尺寸较小、强度较低的矿柱,可采用分段爆破的方式逐步回收;对于尺寸较大、强度较高的矿柱,则需通过分层开采,逐步释放矿柱压力,避免一次性回采引发采空区突然坍塌。

矿柱回采过程中,需重点关注采空区稳定性的变化,由于矿柱被逐步采出,其承载能力会逐渐下降,采空区的稳定平衡被打破,因此需加强监测,及时调整回采节奏,必要时可保留部分保安矿柱,确保回采作业安全。同时,矿柱回采产生的矿石需及时运输出采场,避免堆积在采空区内,影响作业安全及后续采空区处理。

采空区处理是消除安全隐患的关键环节,若采空区长期处于敞空状态,随着时间推移,围岩会逐渐风化、剥落,矿柱也可能因长期受力发生破坏,最终引发大规模坍塌,不仅会威胁周边开采作业安全,还可能导致地表沉降、塌陷等地质灾害。因此,矿柱回采后需及时对采空区进行处理,常见的处理方式包括充填处理、崩落处理和封闭处理三类。

充填处理是通过向采空区填入砂石、尾砂、胶结材料等物质,填充腔体空间,支撑围岩,防止坍塌,适用于地表有建筑物、水体或重要设施,不允许地表沉降的场景;崩落处理是通过爆破等方式,使采空区上部围岩崩落,填充采空区,利用崩落岩体的自重维持下部岩体稳定,适用于围岩稳定性较差、地表允许沉降的场景;封闭处理是对采空区的出入口进行封堵,隔离采空区与外部作业区域,适用于采空区规模较小、位置较深、对周边影响较小的场景。

采空区处理需与矿柱回采同步规划、同步实施,确保矿柱回采完成后,采空区能及时得到治理,形成安全闭环。处理完成后,还需对处理效果进行评估,通过地质雷达探测、钻孔取样等方式,确认采空区填充密实度或封闭效果,确保无安全隐患残留。

综上所述,空场采矿法的四大核心特征相互关联、缺一不可,从回采单元划分到采空区处理,形成了一套完整的技术体系,其应用的关键在于根据具体地质条件、资源状况及技术装备水平,灵活优化各项参数,在保障安全的前提下,实现资源的高效回收。